Mezőgazdasági gépek

Mezőgazdasági gépek

A traktormotor légszennyező hatása és hatósági előírások

A mai mezőgazdasági gyakorlatban a traktoroknál és az önjáró munkagépeknél szinte kizárólagos erőforrásként dízelmotorokat alkalmaznak.

A dízelmotor kipufogógáz alkotói közül a nitrogén, az oxigén és a vízgőz nem légszennyező, viszont káros anyagnak tekintjük a széndioxidot, amely az üvegház hatás révén a légkör felmelegedéséhez járul hozzá. A kimondott szennyező anyagok a kén-oxidok, a nitrogén-oxidok, az el nem égett szénhidrogének, a szén-monoxid, a dízelmotor kipufogógázban lévő valamennyi szilárd rész, elsősorban a korom, amelyeket a részecskék elnevezéssel jelölünk.

A dízelmotor kezeletlen kipufogógázának kb. 0,3 %-a káros anyag, amelynek közel felét - a dízelmotorba bejutó levegő mennyiségétől és a motor üzemállapotától függően - a nitrogén-oxidok teszik ki.

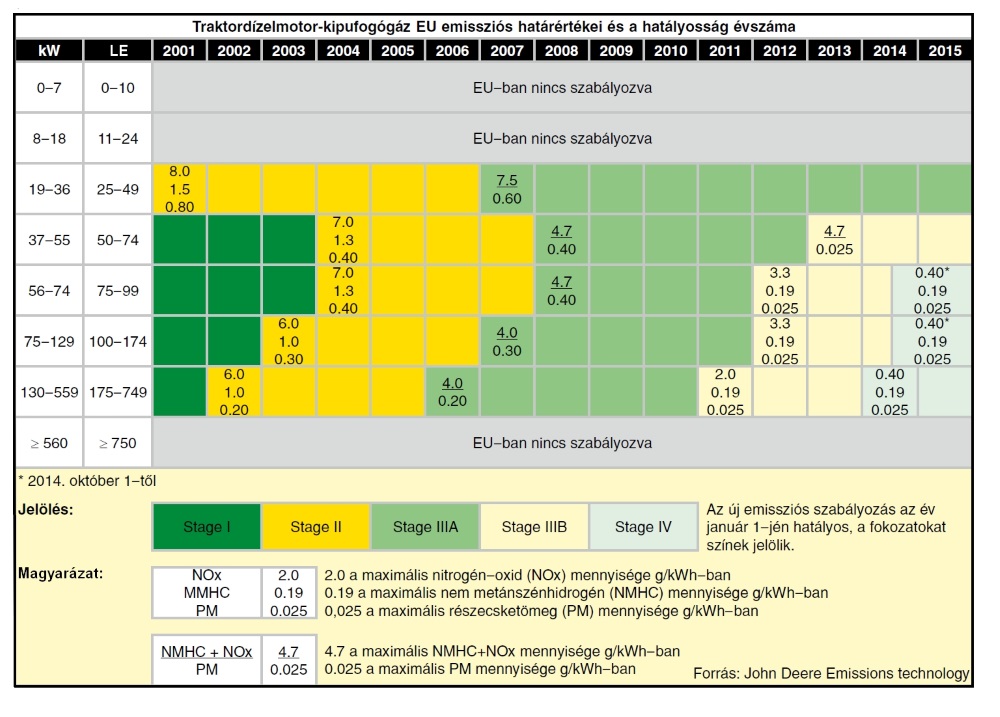

A mezőgazdasági traktorok levegőszennyeződésének mérséklésére elsőként 1994-ben született hatósági előírás az USA-ban. Az Európai Unió először 1997-ben szabályozta a traktor dízelmotoroknál betartandó kipufogógáz emissziós határértékeket. Az előírás két fokozatott tartalmazott a motor nettó teljesítményének függvényében: az 1999-ben érvénybe lépett Stage I-t, és a 2001-től érvényes Stage II-t. Az Európai Parlament 2006-tól tovább szigorította a traktorokra vonatkozó emissziós határértéket a Stage IIIA, majd 2011-től a Stage IIIB, illetve 2014-től a jelenleg érvényes Stage IV fokozatok bevezetésével (1. ábra).

1. ábra. Traktor dieselmotor kipufogógáz EU emissziós határértékei

1. ábra. Traktor dieselmotor kipufogógáz EU emissziós határértékei

A traktor dieselmotorokra a következő kipufogógáz-összetevők korlátozására vonatkoznak a hatósági előírások: szén-monoxid (CO), szénhidrogének (HC), nem metán tartalmú szénhidrogének (NMHC), nitrogén-oxidok (NOx) és részecske (PM).

Az 1. ábrán megfigyelhető, hogy a teljesítmény kategóriákra nem egy időben vezették be az emissziós szigorításokat, ezért a traktorokon jelenleg is, a koruktól függően különböző kipufogógáz kezelő technikákkal lehet találkozni.

A traktormotor kipufogógáz kezelés technikai megoldásai

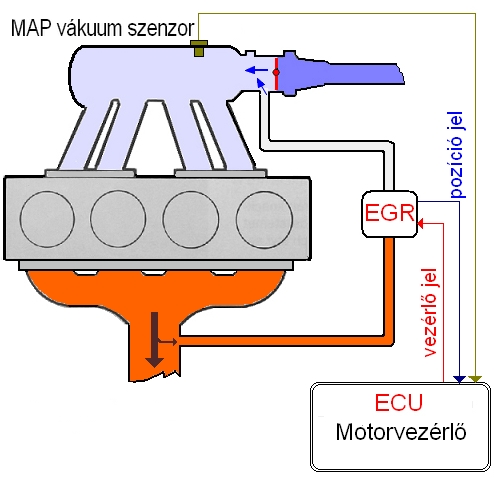

Kipufogógáz visszavezetés: A traktor dízelmotorok fejlesztésénél a gyártók elsőként a nitrogén-oxidok csökkentését tartották fontosnak, ehhez kezdetben a kipufogógáz visszavezetést alkalmazták. A kipufogógáz visszavezetés egyszerű, olcsó és minimális karbantartást igénylő megoldás. Közismert, hogy a dízelmotor légfelesleggel dolgozik, ezért az üzemeltetés során jelentős nitrogén-oxid mennyiség termelődik. Ha a többlet friss levegő helyett, szabályozott módon részben kipufogógázt vezetünk vissza, az alacsonyabb égési hőmérséklet akadályozza a nitrogén-oxidok képződését. A kipufogógáz visszavezetése kétféle módon történhet. A belső kipufogógáz-visszavezetés során a kipufogógáz és a friss levegő keveredése az égéstéren belül történik, a szívó- és kipufogószelep összenyitásával. A változtatható szelepvezérlésnek köszönhetően a visszavezetési arány, terhelés- és fordulatszám függően aktívan befolyásolható. A külső kipufogógáz-visszavezetés az EGR (Exhaust Gas Recirculation) szeleppel, a kipufogócsonk és a szívócsonk között egy kiegészítő vezetéken keresztül történik (2. ábra).

2. ábra. EGR szelep beépítése

2. ábra. EGR szelep beépítése

A nagyobb mértékű külső kipufogógáz visszavezetés jobb hatékonyságú, de beépített hűtőrendszernél és hosszabb csővezetéknél a motor fajlagos fogyasztása növekedhet. EGR rendszer használatával dízelmotoroknál mérséklődik a zajszint is.

SCR technika alkalmazása: A traktor dízelmotorok kipufogógáz nitrogén-oxid tartalmának szigorítása kényszerítette a gyártókat a közúti haszongépjárműveknél már alkalmazott szelektív katalitikus redukció módszerét használó SCR (Selectiv Catalytic Reductio) technika átvételére. A kipufogógázban lévő nitrogén-oxid kiválasztását és ezzel a rendszer szelektivitását az adalékként használt AdBlue folyadékból hőbontásra kiváló ammóniák (NH3) biztosítja. Az SCR-katalizátor elé befecskendezett AdBlue folyadékból a forró kipufogógáz ammónia gázt szabadít fel, amely katalizátor jelenlétében a kipufogógáz nitrogén-oxid tartalmából nitrogént (N2) és vízgőzt (H2O) képez. A mezőgazdasági traktormotorokon az SCR technikát elsőként 2007-ben a Massey Ferguson alkalmazta. Jelenleg az Európai Unióban forgalmazott 56-559 kW motorteljesítményű új típusú traktorokat valamennyi gyártó SCR technológiával forgalmazza. Lassan a traktorokat üzemeltető gazdálkodók is kénytelenek megbarátkozni az AdBlue adalék használatával.

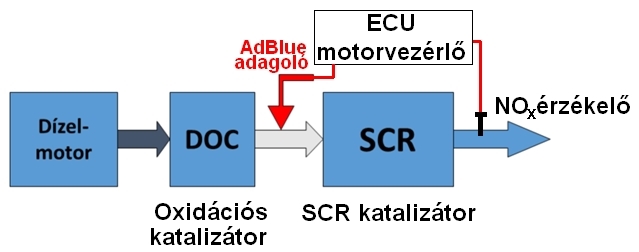

Első generációs SCR technika: A kipufogógáz utókezelésére az első generációs rendszernél először egy oxidációs katalizátort, majd ezt követően az SCR-katalizátort építették be. A két utas díezeloxidációs katalizátor (DOC) elsősorban a szén-monoxidot (CO) és az el nem égett szénhidrogéneket (HC) oxidálja, önmagában nem, csak más tisztítási technikával együtt alkalmazzák.

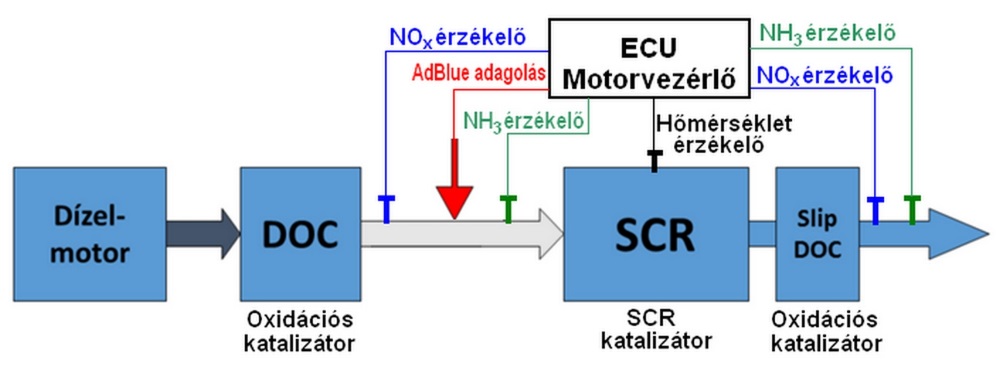

Az AdBlue adagolása a mindenkori igényekhez igazodik, amelyet az SCR-katalizátor után beépített nitrogénoxid érzékelő jelei alapján a motorvezérlő elektronika (ECU) egy elektromechanikus adagoló segítségével fecskendez be (3. ábra). A beadagolt AdBlue mennyiség a környezetbe kikerülő ammónia megelőzése érdekében általában alul vezérelt, nagysága az elfogyasztott üzemanyag mintegy 4-6%-a.

3. Ábra. Első generációs SCR-katalizátor

Második generációs SCR technika: A tovább szigorított és jelenleg is érvényes EU Stage IV előírás nitrogén-oxid határértékeinek betartása legegyszerűbben a nagyobb mennyiségű AdBlue adalék befecskendezésével és nagyobb méretű SCR-katalizátorral teljesíthető. Ebben az esetben az adagolt AdBlue mennyisége elérheti az elfogyasztott gázolaj 6-12 %-át is. A nagyobb mennyiségű, tehát esetenként túladagolt AdBlue-ból származó ammóniák, ha a kémiai folyamatban nem használódik fel teljesen, a kipufogógázzal kijuthat a szabadba, amely káros anyagnak minősül, ezért ez nem engedhető meg. A traktorokra is vonatkozó Stage III/IV előírásai már az ammónia emisszióra is tartalmaz határértéket, miszerint a 0,0025 %-ot nem haladhatja meg. Az ammónia kijutásának megakadályozásához ezért az SCR-katalizátor után egy oxidációs katalizátort építenek be (4. ábra). Az itt elhelyezett oxidációs katalizátor feladata tehát, hogy az esetleg fel nem használt ammóniát nitrogénné és vízgőzzé oxidálja.

4. ábra. Másodok generációs SCR katalizátor

4. ábra. Másodok generációs SCR katalizátor

A precízebb AdBlue adagolás szabályozásának érdekében az SCR-katalizátor elé és utána is nitrogén-oxid és ammónia érzékelőket építenek be.

Dízel részecskeszűrési technika: A motortechnika a részecskék, elsősorban a korom visszatartására a dízel részecskeszűrést (DPF, Diesel Particulate Filter) alkalmazza. Korábban az amerikai traktor gyártók inkább a részecske szűrést (DPF), míg az európaiak az SCR technológiát alkalmazták. Jelenleg már nincs választási lehetőség, mert a mezőgazdasági erőgépekre vonatkozó hatósági előírások teljesítése érdekében 2014-től mind a két megoldást egymásra épülve kell alkalmazni.

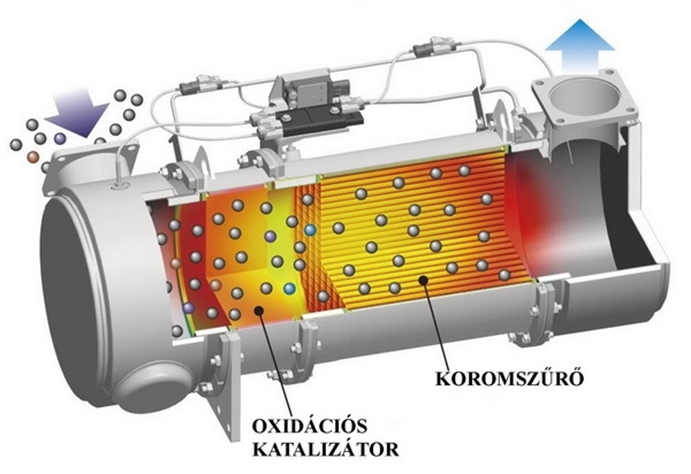

A részecskeszűrő beépítésével egyszerűen fizikai gátat képezünk a néhány mikronos korom szemcsék útjába, így azok fennakadnak a szűrőn. A jármű fedélzeti elektronikája folyamatosan figyeli, hogy mennyi korom gyűlt össze a szűrőben és időnként a kipufogógáz extra magas hőmérsékletét felhasználva egyszerűen elégeti a felgyülemlett kormot. Általában az első fokozatot jelentő oxidációs katalizátort egybeépítik a részecskeszűrővel (5. ábra).

5. ábra. Oxidációs katalizátor és részecskeszűrő egység

5. ábra. Oxidációs katalizátor és részecskeszűrő egység

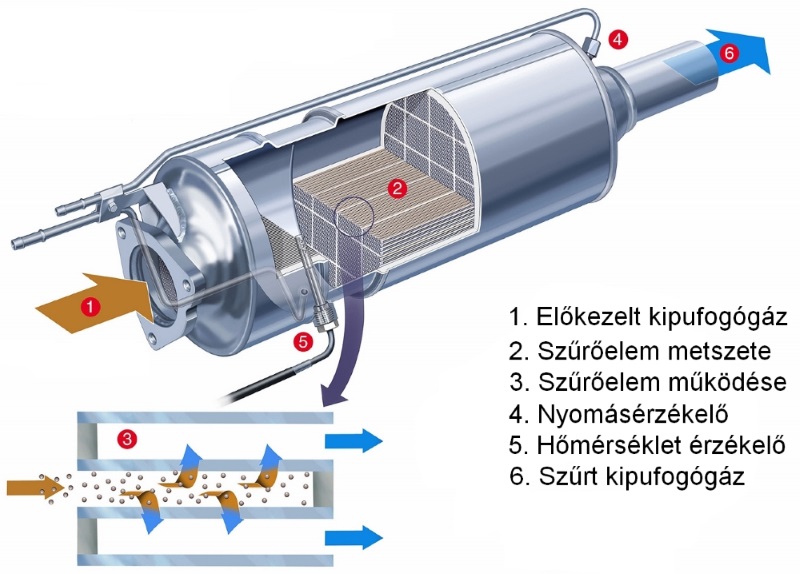

A kerámia részecskeszűrők lényegében szilícium-karbidból vagy cordieritből készült sejtes testből állnak, melyben nagyszámú párhuzamos, többnyire négyszögletes csatorna található. A csatornafalak vastagsága jellemzően 300 - 400 mm. A csatornák méretét a cellasűrűséggel adják meg. A szomszédos csatornák végei felváltva egyik vagy másik oldalon le vannak zárva kerámia dugókkal, így a kipufogógáznak a porózus kerámia falakon kell átáramolnia (6. ábra). A falakon való átáramlás közben a koromrészecskék a pórusfalakra kerülnek, ahol megtapadnak. A szűrő egyre növekvő koromterhelése esetén a csatornafalak felületén koromréteg képződik, mely azután nagyon hatékony felületi szűrést végez a következő üzemi fázis számára. A túlzottan nagy terhelést azonban meg kell akadályozni.

6. ábra. Részecskeszűrő működési vázlata

6. ábra. Részecskeszűrő működési vázlata

Regenerálás: A részecskeszűrőt időről időre meg kell szabadítani a benne maradt részecskéktől, vagyis regenerálni kell. A szűrő egyre növekvő koromterhelése miatt nő a kipufogógáz ellennyomása. A motor hatásfokára és teljesítményére ez kedvezőtlenül hat. A nyers koromkibocsátástól és a szűrő nagyságától függően minden 300-800 km megtétele után regenerálást kell végezni. A regenerálási üzem időtartama 10-15 perc körül lehet, az adalékos rendszereknél ennél kevesebb, de emellett függ a motor üzemi körülményeitől is. A részecskék karbon tartalma a kipufogógázban mindig rendelkezésre álló oxigénnel 600 oC felett nem mérgező CO2-ra égethető el. Ilyen magas hőmérséklet csak a motor névleges teljesítménye esetén jön létre. Ezért célszerű megoldást keresni a korom égési hőmérsékletének csökkentésére és/vagy a kipufogógáz hőmérsékletének emelésére.

Az adalékos rendszernél a dízel tüzelőanyaghoz többnyire cérium vagy vas vegyületeket adunk, ezzel a korom oxidációs hőmérséklete 600 oC-ról kb. 450-500 oC-ra csökkenthető. Azonban ez a hőmérséklet sem érhető el mindig az üzemelő gépjármű kipufogógáz rendszerében, így a korom nem fog elégni teljesen. Ezért a részecskeszűrő egy adott koromtelítettségi szintje fölött, az érzékelő szenzorok jelei által vezérelve aktív regenerálás indul be. Emellett a motor égési szabályozása úgy változik meg, hogy a kipufogógáz hőmérséklete a korom égési hőmérsékletére emelkedik. Ezt például késleltetett befecskendezéssel lehet elérni.

Az adalékos technológia mellett a katalizátor anyaggal bevont DPF is kb. 100 °C értékkel kisebb kipufogógáz hőmérsékleten tud regenerálni. A redukálás hatásossága tovább növelhető, ha a lerakódott szénnel a kipufogógáz nitrogén-dioxid tartalma találkozik. Ehhez azonban a kipufogógáz NO tartalmát DOC-ban NO2-dá kell oxidálni.

Korszerű traktormotor kipufogógáz kezelő rendszere

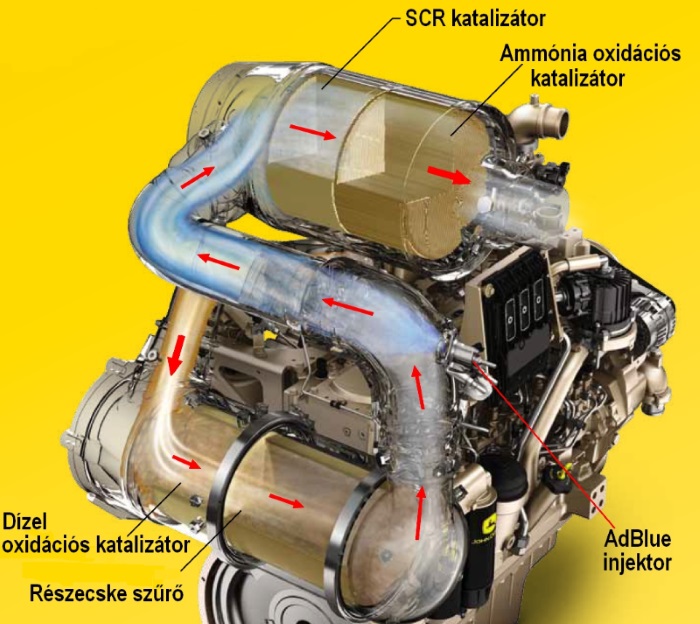

A John Deere a traktorokra jelenleg érvényes EU Stage IV előírásainak teljesítése érdekében a 93-448 kW teljesítménykategóriában a PowerTech PSS típusjelzésű traktormotorjait részecske szűrővel és második generációs SCR katalizátorral szereli fel (7. ábra).

7. ábra. John Deere PowerTech PSS motor kipufogógáz tisztító részei

7. ábra. John Deere PowerTech PSS motor kipufogógáz tisztító részei

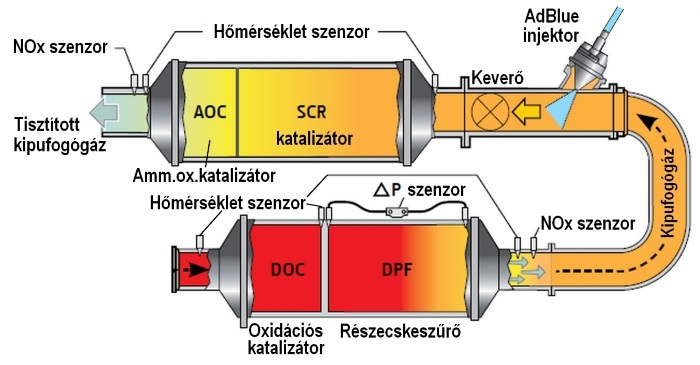

A jelenleg a legkorszerűbb traktormotor kipufogógáz tisztítási technikák között számon tartott rendszer kialakítását és működési vázlatát a 8. ábra szemlélteti.

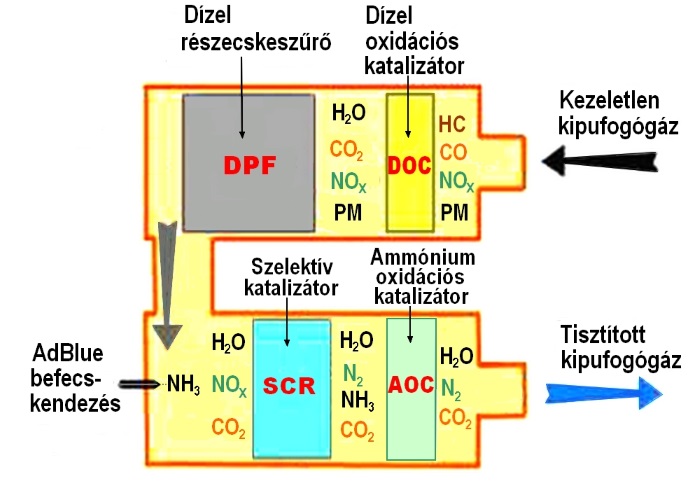

A kipufogógáz tisztítórendszer első eleme az oxidációs katalizátor (DOC). Itt történik az elégetlen szénhidrogének oxidálása, a szén-monoxid szén-dioxiddá-, illetve a nitrogén-oxid nitrogén-dioxiddá alakítása. A nitrogén-dioxid, mint oxigénhordozó hatására a részecskeszűrőben lévő korom elégése már 250 °C-tól 80-90 %-os hatékonysággal beindulhat. Az oxidációs katalizátort és a részecskeszűrőt általában egy közös egységbe szerelik. Egyes kiviteli változatoknál azonban a két katalizátor házat összecsavarozzák, így a részecskeszűrő tisztítás könnyebben elvégezhető, illetve cserélhető. A kipufogógáz tisztításának második elemét a részecskeszűrő (DPF) képviseli. A részecskeszűrő általában szilíciumkarbid vagy kordierit anyagból készül méhsejtszerű felépítéssel, a szinterfém részecskeszűrőt szűrőtasakokba töltött szinterfém por alkotja. Mindkét szűrőtípusnál 95 % feletti szűrési fok érhető el a 10 nm–1 μm közötti mérettartományban. A szűrőegységen elhelyezett hőmérséklet és nyomás érzékelők a motorvezérlőbe (ECU) küldenek jeleket a szükséges regenerálási folyamat beindításához. A tisztítás harmadik fokozata a nitrogénoxidok kipufogórendszerben elvégzett utókezelése, redukálása az ún. szelektív katalitikus redukció (SCR). Az SCR-katalizátor előtt az AdBlue segédanyagból ammóniát (NH3) kell előállítani. A szelektivitás azt jelenti, hogy a redukálóanyag (NH3) oxidációja nem a kipufogógáz oxigénjével jön létre, hanem a nitrogén-oxidok oxigénjével, aminek végeredménye nitrogén (N2) és víz (H2O).

8. ábra. Korszerű dízelmotor kipufogógáz tisztító működési vázlata

8. ábra. Korszerű dízelmotor kipufogógáz tisztító működési vázlata

Az SCR-katalizátorból, nem abszolút pontos ammónia adagolás esetén, ammónia kerülhet ki a szabadba. A „kicsúszó” ammóniát az ún. slip (vagy CUC – cleanup catalyst) oxidációs katalizátorban kell semlegesíteni (NH3 → N2 + H2O). A katalizátor egyes fokozataiba bemenő és onnan távozó anyagokat a 9. ábrán követhetjük nyomon.

9. ábra. Katalizátorban lejátszódó kémiai folyamatok

A katalizátoron belül az elrendezési sorrend változhat, lehet, hogy a DPF a rendszer áramlási irányában legutolsó egység. A nitrogénoxid égéstéri képződésének mérséklése céljából a kipufogógáz visszavezetést (EGR) valamennyi rendszernél alkalmazzák. Ezzel csökkenthető az AdBlue felhasználása is.

Az új mezőgazdasági erőgépek, a közúti forgalomba résztvevő járművekhez hasonlóan hozzá kell, hogy járuljanak a tisztább környezet megvalósításához. A traktorokra vonatkozó szigorú emissziós követelmények betartása a bemutatott kipufogógáz tisztítási rendszerek alkalmazása nélkül elképzelhetetlen. Az adalékok beszerzése és a katalizátor rendszer üzembiztos működése fokozott odafigyelést igényel. Az új traktorok tulajdonosai ezt a többletmunkát kénytelen elfogadni és megszokni. Cserébe a kevesebb káros anyag kibocsátást és az élhetőbb környezetet kapjuk.

Dr. Mészáros Miklós

Víz- és Környezetgazdálkodási Intézet

SZIE AGK TC, Szarvas

Irodalom

Mészáros M.: Erőgépek I. Digitális jegyzet, SZIE GAEK, Szarvas, 2015.

Varga V.: SCR technika alkalmazása a traktortechnikában. Mezőgazdasági Technika, 2012. LIII/11, 21-24p.

Emissions Technology – Brochure, www.JohnDeere.com